在焊球剪切測試的復雜體系中,厚膜金屬層上的鍵合評估與復合鍵合點的測試分析構成了獨特的挑戰。這些特殊條件下的測試不僅考驗著設備精度,更考驗著工程師對界面特性的深刻理解。

厚膜金屬層的雙重特性

與均勻致密的薄膜不同,厚膜金屬層呈現出獨特的多孔結構特征。研究表明,同等直徑焊球在厚膜上測得的剪切力通常比薄膜低15-25%,這主要歸因于厚膜表面的凹坑、空洞以及可能存在的玻璃或氧化物覆蓋層。

然而,在某些特定條件下,測試結果卻呈現出相反趨勢。由于厚膜表面粗糙度較高,剪切工具的垂直定位需要比薄膜情況提高3-5微米。如果仍按薄膜標準定位,剪切工具可能在厚膜表面發生拖行,導致測得的剪切力值人為偏高10-20gf。這種現象解釋了為何部分文獻報道的厚膜剪切力數據反而高于薄膜預期值。

界面粘附性的關鍵影響

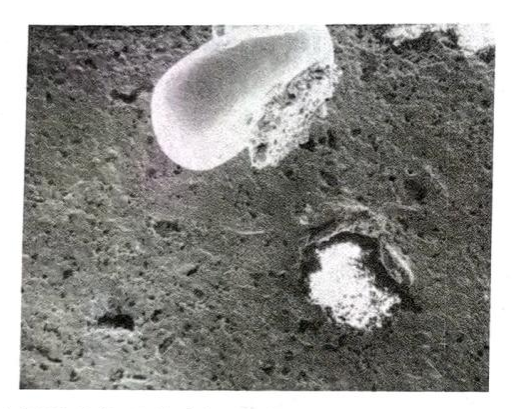

即使工具定位準確,界面粘附性的差異仍會顯著影響測試結果。如圖所示,在粘附性較差的厚膜上,熱壓鍵合焊球的剪切力僅為24gf,而在正常粘附性的薄膜表面,相同尺寸焊球的剪切力可達70-80gf范圍。這種超過65%的差異直觀揭示了界面質量對鍵合強度的決定性影響。

粘附性較差的金厚膜上熱壓鍵合焊球的剪切示例圖

在半導體芯片測試中,這一問題更加復雜。鍵合過程中可能造成硅表面的微裂紋(彈坑),對這些損傷區域上的焊球進行剪切測試,不僅會得到異常低的力值,還可能在實際測試中進一步擴大損傷范圍。這恰好體現了剪切測試的特殊價值——它能夠檢測出拉力測試無法發現的半導體損傷問題。

復合鍵合的特殊考量

在球上球(ball-on-ball)的復合鍵合結構中,測試評估需要更加細致的考量。研究發現:

l 對準精度的重要性:上部焊球與底部焊球的中心對齊至關重要。未對準情況下,彈坑發生率增加40-50%;

l 工藝參數的優化:超聲能量的增加會顯著提高彈坑風險,而將超聲能量降至低值同時升高溫度,可基本解決彈坑問題;

l 測試策略的選擇:對于復合鍵合點,通常只需測試最薄弱的Au-Al界面即可反映整體可靠性,因為Au-Au界面的結合強度往往足夠高。

自動化設備的優勢

自動鍵合機在復合鍵合應用中展現出明顯優勢。與傳統手工操作相比,自動化設備能夠:確保焊球堆疊的精準對中(偏差小于5微米);保持工藝參數的一致性;顯著降低彈坑發生率;支持多層焊球堆疊以獲得特定高度需求。

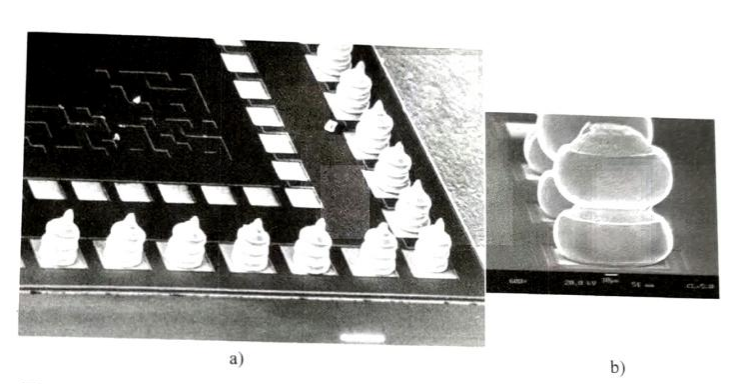

如圖所示,這些精心堆疊的復合鍵合點在熱循環測試中表現出優異的抗疲勞特性,為倒裝芯片等先進封裝提供了可靠的支撐結構。

a)一個全焊盤都鍵合三層“球凸點"的芯片b)一個雙層“精準定位的凸點/頂部削平的凸點"示例

面對厚膜金屬層和復合鍵合的特殊挑戰,科準測控開發了專用的智能測試方案。我們的系統通過多層界面分析技術和智能參數優化算法,能夠準確識別不同界面層的失效模式,為厚膜電路和復合結構的質量評估提供可靠的技術支持。

在先進封裝技術快速發展的今天,科準測控致力于幫助客戶建立完善的測試體系,確保從傳統薄膜到復雜厚膜,從單層鍵合到多層堆疊,每一個界面都得到精準評估,為產品的長期可靠性奠定堅實基礎。