在現代微電子制造領域,引線鍵合的質量檢測經歷了從手工操作到自動測試的重要演進。早期,技術人員僅使用鑷子等簡單工具進行焊球剪切測試,這種手工方法雖然直觀,但存在操作一致性差、測試精度低等明顯局限。今天,跟隨科準測控小編一起了解一下焊球剪切測試的技術原理和演進。

測試原理的科學基礎

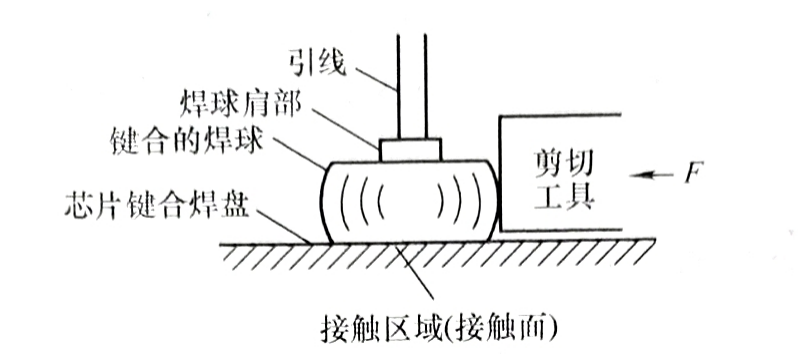

焊球剪切測試的核心原理簡單而巧妙:將特制剪切工具置于焊球一側,施加平行于芯片表面的推力,直至焊球被推脫,同時精確記錄這個力值。這一過程直接測量焊球與焊盤界面的結合強度,為評估鍵合質量提供了關鍵數據。

研究表明,典型25μm線徑金絲的焊球外徑范圍為50-100μm,在焊盤上的高度通常小于25μm。這種微小尺寸的測試要求的定位精度和測量靈敏度較高,這也是手工測試難以滿足現代生產需求的重要原因。

焊球-剪切測試示意圖

技術發展里程碑

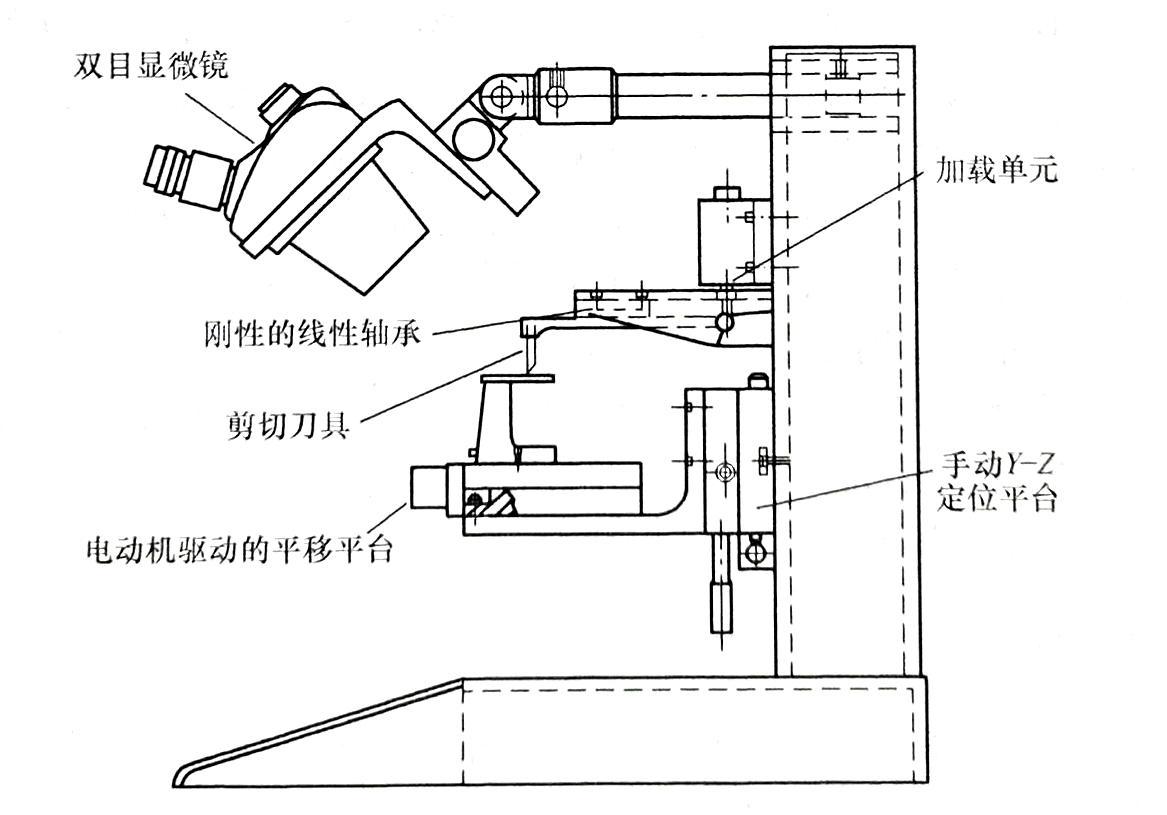

技術發展的重要突破出現在Jellison設計的早期精密測試系統上。該系統采用剛性、低摩擦的線性軸承傳遞載荷,通過應變規精確測量剪切力。系統將試樣置于水平位置,支持顯微鏡從上觀察,同時設計了深腔槽結構以適應各類封裝體的測試需求。測試平臺以0.2mm/s的固定速度移動,這一設計充分考慮到了剪切力值在0.13-3.3mm/s速率范圍內不受影響的重要特性。

精密鍵合焊球-剪切測試儀簡圖

現代測試技術的突破

與早期設備相比,現代焊球剪切測試儀實現了多項重要突破:

l 自動化水平提升:自動垂直定位系統的引入大大提高了測試的一致性和效率

l 數據記錄與分析能力增強:完整的數字記錄系統和失效模式識別功能

l 操作方式改進:從移動工作平臺轉變為移動剪切工具,提升操作的便捷性和安全性

l 精度大幅提升:更高的定位精度和測量精度,滿足日益精細化的測試需求

當前,先進的焊球剪切測試儀已具備半自動操作能力,通過與計算機連接實現數據的深度分析和報告生成,為工藝優化提供了可靠的數據支持。在微電子制造持續向更高精度、更小尺寸發展的今天,選擇專業的測試設備對保證產品質量至關重要。科準測控Alpha-W260多功能焊接強度測試儀,基于先進測試原理設計,配備高精度傳感器和智能控制系統,能夠精確、穩定地完成焊球剪切測試,滿足現代電子制造對鍵合質量的嚴苛要求。我們致力于通過專業的測試設備支持,幫助客戶建立科學、可靠的鍵合質量評估體系,共同推動行業技術標準的不斷提升。